هیدرولیک چیست و معرفی مهمترین قطعات آن

هیدرولیک چیست و چگونه کار می کند؟

هیدرولیک چیست وسیستم های هیدرولیک چیست و توسعه آن چه زمانی شروع شد و همچنین هیدرولیک به چه معناست؟ این سوالی است که در این مقاله سعی داریم تا بتوانیم هر آنچه که شما از لحاظ تئوری بدان نیازمندید، در اختیارتان بگذاریم.

پاسکال دانشمند فرانسوی به ما گفت که هیدرولیک چیست و او قوانین مربوط به فشار را کشف کرد (۱۶۵۰ میلادی) و هیدرولیک را به عنوان یک علم نوین پایهگذاری نمود. میتوانیم به جرات بگوییم انقلابی در انتقال نیرو ایجاد گردید. از آن تاریخ به بعد دوران شکوفایی علم هیدرولیک پدید آمد. این علم به نحو چشمگیری وارد صنعت و بازار گردید. اکنون به طرز باورنکردنی در صنایع مختلف کاربرد گسترده و وسیعی دارد.

امروزه کاربرد هیدرولیک در ساخت ساختمان، ماشینآلات صنعتی، کشاورزی، راهسازی، هواپیمایی، کشتیسازی، اتومبیلسازی، ماشینهای ابزار، صنایع سنگین، معدن، صنایع فولاد، صنایع سیمان، صنایع غذایی و صنایع دارویی در مقیاس بسیار گستردهای استفاده می شود؛ و روز به روز مقیاس استفاده از هیدرولیک در صنایع مختلف افزایش مییابد.

اما پاسخ بسیار کوتاه سوال ابتدای مقاله که هیدرولیک چیست و یا هیدرولیک به چه معناست؟ هیدرولیک فنآوری تولید، کنترل و انتقال قدرت توسط سیال تحت فشار است؛

کاربرد هیدرولیک در کدام صنایع متداول است؟ هیدرولیک در تمامی صنایع از جمله صنایع فولاد، خودروسازی، سیمان و دستگاههای راهسازی بسیار گسترده است.

بطور کلی هیدرولیک چیست و چه کارهایی انجام میدهد

سیستم هیدرولیک چهار کار اساسی انجام می دهد:

1- تبدیل انرژی مکانیکی توسط سیال تحت فشار بوسیله پمپ ها

2- انتقال سیال تا نقاط مورد نظر توسط لوله ها و شلنگها

3- کنترل فشار، جهت و جریان سیال توسط شیرهای کنترل جهت، دبی و…

4- انجام کار توسط عملگرها که معمولا بر دو نوع هیدروموتور (موتور هیدرولیک) و سیلندرهای هیدرولیک هستند.

ویژگیهای هیدرولیک چیست؟

1- کوچکی و سبکی نسبی اجزاء مدارهای هیدرولیک با وجود قابلیت انتقال نیروهای بزرگ

2- امکان تولید سرعتهای خطی و دورانی بالا، دقیق و پیوسته

3- امکان ایمن سازی آسان در برابر بارگذاری های بیش از حد به هیدرولیک با استفاده از محدودسازی فشار

4- تغییر لزجت روغن با دما

5- اتلاف روغن به علت نشتی در سیستم

6- اتلاف انرژی به صورت گرما و تمایل به ارتعاش و تولید سروصدا در سیستم های هیدرولیک

اصول فیزیکی در هیدرولیک چیست

قانون پاسکال: P = F / A

استفاده قانون پاسکال در هیدرولیک چیست و چه چیزی بیان را میکند؟ قانون پاسکال قانونی پایه در هیدرولیک است. این قانون بیان میکند که فشار وارده به هر نقطه از یک مایع محدود بطور مساوی در تمام جهات منتقل شده و با نیروی مساوی بر روی سطوح اثر میکند.

قوانین پایه در هیدرولیک چیست

1- سیاال تحت فشار همواره مسیر با مقاومت کمتر را برای عبور انتخاب میکند.

2- پمپ تولید دبی میکند نه فشار.

3- فشار تنها در برابر مقاومت یک مانع ایجاد میشود. اصول کلیدی فوق اگرچه ساده به نظر میرسند ولی پایه و اساس علم هیدرولیک میباشند. با داشتن درک صحیحی از این قوانین به راحتی میتوان حرکت سیال در خطوط انتقال را دنبال و عملکرد سیستم را تحلیل نمود.

فشار سیال:

فشار نتیجه مقاومت در مقابل حرکت سیال میباشد. برای محاسبه ریاضی فشار، نیرو را بر سطح تقسیم مینمایند. واحد فشار “بار” میباشد. در هیدرولیک عملی معمولا کیلوگرم بر سانتیمتر مربع برابر یک بار است. برای مثال اگر نیروی مقاوم در یک سیلندر هیدرولیک با قطر پیستون 20cm برابر 5000kgf باشد، فشار ایجاد شده در پشت سیلندر از رابطه زیر حساب میشود:

Pressure(bar) =Force( kgf) /Area(cm2) diameter=10cm >> Area=314cm2 >> pressure= 5000/314=15.9 bar

تعیین فشار کاری در هیدرولیک:

تعیین سطح فشار در هیدرولیک چگونه است؟

باید در نظر داشت که با بالا بردن فشار میتوان از المانهای هیدرولیکی کوچکتری برای رسیدن به فشار کاری مورد نظر استفاده نمود. همچنین قطر لولهها را میتوان کوچکتر انتخاب نمود. در نتیجه، هزینه ساخت مدارهیدرولیک کاهش مییابد.

از طرف دیگر با افزایش فشار، دمای روغن در هیدرولیک زودتر افزایش مییابد. نشتیها بیشتر و اصطکاک و سایش نیزدر هیدرولیک افزایش مییابد. در نتیجه فاصله انجام سرویس ها باید کوتاهتر شود. همچنین نویز و پیکهای فشاری نیز افزایش یافته و خواص مطلوب دینامیکی سیستم کاهش مییابد.

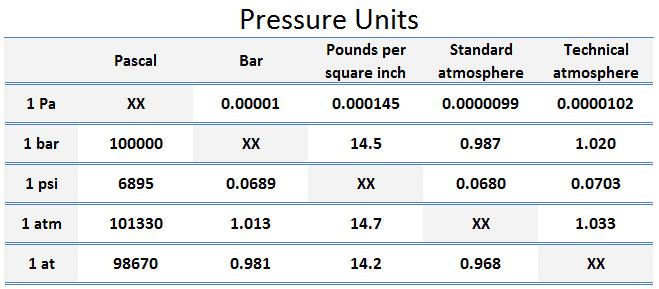

واحد PSI و تبدیل آن به واحد bar

اغلب در هیدرولیک، ما از واحد bar استفاده میکنیم اما واحد psi در هیدرولیک چیست و آیا میتواند کاربردی داشته باشد؟

در پاسخ باید بگوییم از واحدهای متداول فشار bar میباشد اما از psi نیز استفاده میگردد. یک PSI معادل یک پوند نیرو بر اینچ مربع می باشد.

برای تبدیل PSI به bar، مقدار فشار مورد نظر را در ۰۶۸ (تقريبا .. ۰۷) ضرب نمائید. برای مثال 1000PSI معادل 68bar میباشد.

برای تبدیل bar به PSI، مقدار فشار را در 14/7 ضرب نمائید.

برای مثال 100bar معادل 1470PSI میباشد.

روغن هیدرولیک (سیال) چیست و وظایف آن:

وظایف سیال در هیدرولیک و پنوماتیک عبارت است از:

انتقال نیرو ، کاهش اصطکاک بین سطوح لغزنده، محافظت در برابر خوردگی و انتقال و دفع گرما. اکثرا از روغنهای معدنی به عنوان سیال استفاده میشود.

قابلیت تراکم: روغن های هیدرولیک کاملا هم غیرقابل تراکم نیستند. در روغن عاری از هوا حجم روغن با افزایش فشار تا bar 100 به اندازه %65 .0 کاهش مییابد. این تراکمپذیری ممکن است در خطوط طولانی موجب ارتعاش شود.

افزایش حجم

افزایش دما موجب انبساط روغن و افزایش حجم آن میشود. با افزایش دما به میزان 10C حجم روغن در حدود %65 .0 افزایش مییابد. در خطوط بسته این افزایش حجم میتواند موجب افزایش ناخواسته فشار شود. به عنوان مثال در یک مخزن بسته پر از روغن با افزایش دما به اندازه 10C فشار به bar 100 هم میرسد.

لزجت:

مهمترین ویژگی روغن هیدرولیک لزجت یا چسبندگی آن است. لزجت کمیتی برای بیان اصطکاک داخلی روغن است. راندمان هیدرولیک به طور عمده وابسته به لزجت روغن هیدرولیک است.

در روغنهای غلیظ (لزجت بالا) اتلاف انرژی ناشی از جریان و ناشی از اصطکاک بالا بوده، حبابهای هوا دفع نشده و سرعت پاسخدهی و راندمان مدار پایین است.

در روغنهای رقیق (لزجت پایین) اتلاف ناشی از نشتی بالا بوده، لایه روغنکاری بشدت کاهش یافته و در نتیجه فرسایش بالا است.

روغن های معدنی هیدرولیک چند نوع هستند؟

مایعات هیدرولیک با پایه روغنهای معدنی به گروههای مختلفی تقسیم میشوند:

روغنهای هیدرولیک H روغنهای معدنی پایدار بدون مواد افزودنی هستند.

روغنهای هیدرولیک HL محتوی مواد افزودنی برای افزایش پایداری روغن و کاهش خوردندگی آن میباشند. از این روغنها هنگامی استفاده میشود که تنش حرارتی و خطر خودرگی بالا باشد.

روغنهای هیدرولیک HLP محتوای موادی افزودنی میباشند که از فرسایش جلوگیری مینمایند. به همین جهت در جاهایی مورد استفاده قرار میگیرند که به علت وجود اصطکاک خطر فرسایش بالا است.

روغنهای HV محتوی افزودنیهایی میباشند که موجب بهبود شاخص لزجت میشوند. از این روغنها در جاهایی استفاده میشود که تغییرات دما شدید است (به عنوان مثال در ماشین های راهسازی). روغنهای هیدرولیک HLPD میتوانند آبی که به قطعات هیدرولیک نفوذ مینماید را در خود مخلوط کرده (مخلوط امولسیون) و به این ترتیب خطخوردگی را کاهش دهند.

سیالات هیدرولیک با احتراق پذیری پایین

از سیالات هیدرولیک با احتراق پذیری پایین با علام اختصاری HF در جایی استفاده میشود که خطر انفجار و یا احتمال تماس مستقیم با آتش وجود داشته باشد. متداولترین انواع این دسته از مایعات هیدرولیک عبارتند از:

• سیالات هیدرولیک HFA: این مایعات مخلوط امولسیون روغن در آب با 80% تا %90 آب میباشند. این نوع مایعات ارزان قیمت و سازگار با محیط زیست بوده ولیکن لزجت و روانکاری آنها پایین و نشتی آنها بالاست. همچنین خط باکتریزایی و یخزدگی در این مایعات بالا است. از این مایعات فقط در فشارهای پایین استفاده میشود.

• سیالات هیدرولیک HFC: شامل محصورهای پلیگلیکول – آب با خاصیت روانکاری بالا می باشند.

• سیالات هیدرولیک HFD: این مایعات گرانقیمت، عاری از آب و با قابلیت روانکاری خوب بوده ولیکن شاخص لزجت آنها پایین است.

نماد قطعات هیدرولیک

احتیاج روز افزون صنایع به تکنیک مهندسی کنترل و پیدایش و توسعه وسائل و ابزاری که مورد کاربرد این چنین سیستمهای کنترلی قرار میگیرد. این گستردگی ایجاب می کند تا تمامی قطعات از نقطه نظر نحوه کار و وظیفهشان در سیستم دارای علائم واحد و یا استاندارد شدهای باشند. تا هم طراحان بتوانند سریعتر و راحتتر طرح خود را پیاده کنند و هم پرسنل مرتبط با چنین سیستمهایی بتوانند طرح مزبور را سریعتر و راحتتر بخوانند و با دستگاه کار کنند. بدین منظور در این قسمت نماد عناصر هیدرولیکی در جداول زیر ارائه میشود.

سیستم های هیدرولیکی

اما اولین سوالی که به ذهن ما میرسد این است ک اصلا هیدرولیک چیست و از چه اجزایی تشکیل شده است؟

یک مدار هیدرولیکی از سه قسمت اساسی زیر تشکیل شده است:

- منبع تغذیه

- کنترل و حفاظت

- عملگرهای خروجی (سیلندرهای حرکت خطی و دورانی و…)

بعضی از قطعات هیدرولیکی که شرایطی را برای حرکت سیلندر فراهم می آورند. مجموعه منبع تغذیه را تشکیل می دهند که بطور خلاصه به آنها اشاره شد. در ضمن اگر موبایل هیدرولیک (مانند لودر و یا دستگاههای راهسازی) باشد؛ در این صورت معمولا از موتورهای گازوئیلی به عنوان دستگاه محرک (موبایل هیدرولیک) استفاده میشود. اما اگر قطعات هیدرولیکی ثابت باشد از الکتروموتورها استفاده میشود.

اجزای هیدرولیک:

بطور کلی اجزای کلی تشکیل دهنده هیدرولیک میتواند شامل موارد بسیاری گردد. اما در ادامهی مقاله ما به معرفی، اقدامات ایمنی، نحوه انجام محاسبات و همچنین نحوه انتخاب پرکاربردترین قطعات هیدرولیک و متداولترین آنها در هر سیستم و یا یونیت هیدرولیک پرداختهایم.

منبع تغذیه:

منبع تغذیه در هیدرولیک چیست و چگونه از لحاظ اهمیت و کاربرد در سیستم بخشبندی میشوند:

یک پمپ (پمپ هیدرولیک پیستونی محوری) و یک شیر فشارشکن به همراه مخزن نگهدارنده روغن می باشد و برای راه اندازی عملگرها مورد استفاده قرار می گیرد. در این مجموعه وظیفه پمپ آن است که روغن را به داخل تجهیزات وارد نماید. اما در صورتیکه تحریکی صورت نگرفته باشد روغن جاری شده توسط شیر فشارشکن به مخزن بازمی گردد.

کنترل و حفاظت در هیدرولیک:

بخش کنترل مابین سیستم تغذیه و عملگر قرار گرفته است. در واقع بیان می دارد که چه زمانی بایستی که سیال به عملگر ما برسد. این سیستم شامل چندین هدف می باشد که یکی از این اهداف کنترل فشار میباشد. بدین منظور از یک شیر کنترل فشار استفاده می نماییم.

یکی دیگر از اهداف سیستم کنترل و حفاظت، کنترل مسیر سیال می باشد. این وظیفه توسط شیرهای 2/2، 2/3، 2/4، 2/5، 3/5 صورت می پذیرد که در ادامه به طور کامل معرفی خواهند شد.

هدف دیگر این سیستم کنترل جریان می باشد. به عنوان مثال می توان سرعت یک موتور هیدرولیکی که توسط شیر کنترل جریان، سرعت تسمه نقاله تنظیم می نماید اشاره کرد. زمانی که کاملا بسته است سیال از آن عبور نکرده و موتور میایستد.

نحوه انتخاب پمپ در هیدرولیک:

اولین مرحله در انتخاب مدار تغذیه و تعیین پمپ مناسب برای یک کاربرد معین در سیستمهای هیدرولیک چیست؟

بررسی میزان فشار و جریان مورد نیاز در مدار است. ابتدا منحنیهای جریان و فشار در یک سیکل زمانی باید بررسی شود. سپس همزمانی مصرف در المانهای مختلف تعیین گردد. بدین نحو حداکثر جریان مورد نیاز مشخص می گردد. برای تعیین یک مدار تغذیه مناسب به موارد ذیل باید توجه نمود:

- در سایزینگ پمپها در عمل، حدود ده درصد به دبی تعیین شده از طریق محاسبات تئوریک اضافه می نمایند.

- در انتخاب شیر اطمینان (فشارشکن)، فشار تنظیمی باید 10 الی 20 درصد بیشتر از فشار کاری سیستم باشد.

چگونه محاسبات مدار هیدرولیک را انجام دهیم

هر دو مورد (۱) و (۲) باعث می شود توان بیشتری در هیدرولیک تزریق شود.

با تعیین فشار کاری و دبی مصرفی روغن، توان مورد نیاز برای الکتروموتور گرداننده پمپ در سیستم با استفاده از فرمول زیر محاسبه می شود:

P(KW)=[Q(lit/min) * P(bar)]

در این رابطه P توان، Q دبی و P فشار می باشد. رابطه فوق بدون در نظر گرفتن راندمانهای فیزیکی و حجمی ارائه شده است. برای مثال توان الکتروموتور با فشار کاری bar 120 و دبی lit / min 30 به صورت زیر در هیدرولیک محاسبه می شود:

P= 30*120/600 =6 kW

با توجه به رنج استاندارد توان الکترو موتورها، مقدار KW 5/7 مناسب می باشد.

در مدارهایی که در ادامه ارائه شده است میتوانید قسمت های مختلف یک مدار هیدرولیکی را مشاهده نمایید. در این مدارها می توان بجای یک پمپ از چندین پمپ (پمپ رکسروت پیستونی) استفاده نمود. همچنین فیلترها و شیرهای فشار شکن در موقعیت های خاصی میتوانند قرار بگیرند که در ادامه به آنها اشاره خواهد شد.

محرک های هیدرولیکی:

محرکهای هیدرولیکی بطور کلی در برگیرنده فعالیتهایی مربوط به حرکت، نگه داشتن و اعمال نیرو بر یک جسم می باشد. ابزاری که این اهداف را محقق می سازند، «محرک» نامیده می شوند. در واقع محرکها ابزار واسطی هستند که فشار هیدرولیکی را به نیروی حرکتی تبدیل می کنند.

محرکها بر اساس ایجاد حرکت چرخشی یا حرکت خطی به دو گروه تقسیم می شوند:

• محرکهای چرخشی

• محرکهای خطی

محرکهای چرخشی همان موتورها هستند که در ادامه مورد بررسی قرار می گیرند. محرکهای خطی همانطور که از نامشان پیداست برای حرکت اشیاء یا وارد کردن نیرو به یک خط مستقیم به کار میروند و به عنوان سیلندرهای هیدرولیکی نیز شناخته میشوند.

سیلندر هیدرولیک (Cylinder):

اساس کار یک سیلندر هیدرولیک چیست

سیلندرهای هیدرولیک جریان سیال تحت فشار را به حرکت خطی میله پیستون تبدیل می کنند. کار آنها تبدیل فشار هیدرولیکی به نیروی خطی می باشد. سیلندرهای هیدرولیکی با باز و بسته شدن، یک سیکل کامل کارکرد را انجام میدهند.

سیلندرها به منظور کشیدن، راندن، کج کردن و فشردن، مورد استفاده قرار میگیرند. نوع سیلندر مورد استفاده و طرح آن بستگی به کاربرد بخصوص آن دارد.

نکته: سیلندرهای هیدرولیکی دارای انواع یک کاره و دو کاره میباشند. در نوع یک طرفه، برگشت به موضع اولیه توسط فنر یا نیروی ثقلی بار صورت می پذیرد. ولی در نوع دو طرفه، عمل رفت و برگشت، تحت کنترل سیال هیدرولیکی انجام میشود.

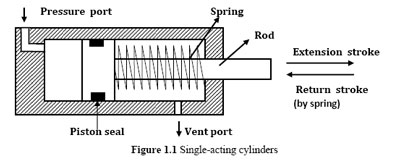

سیلندرهای یک طرفه (Single Acting Cylinder)

سیلندرهای یک طرفه فقط در یک طرف از انرژی هیدرولیکی برای حرکت استفاده میکنند. در حالی که طرف دیگر به بیرون و یا مخزن باز می شود. این سیلندرها معمولا طوری طراحی می شوند که وسیله ای مانند فنر داخلی، آنها را در جهت بازگشت هدایت می کند.

یک سیلندر یک طرفه هیدرولیکی شامل پیستونی است در درون محفظه سیلندر که به آن لوله سیلندر می گویند. به یک سر پیستون، میلهای متصل است که تا بیرون ادامه دارد. در سر دیگر، دریچهای برای ورود و خروجی روغن وجود دارد.

موارد استفاده از سیلندرهای یک طرفه:

معمولا از سیلندهای یک طرفه در حرکتهای لیفتینگ مانند بالابرهای صنعتی یا تجری و همچنین آسانسورهای خانگی (البته در موارد بسیار کمی) استفاده می شود.

یک سیلندر یک یک طرفه، فقط از یک طرف تحت فشار قرار می گیرد. طرف دیگر به بیرون یا مخزن باز می شود. به عبارت دیگر این سیلندرها به صورت هیدرولیکی جمع نمی شوند. عمل جمع شدن (برگشت)، با استفاده از نیروی جاذبه و یا توسط قرار دادن یک فنر فشرده شده در انتهای میله پیستون انجام میگیرد.

تا زمانی که کلید خارکی تحریک نشده باشد، سیال رانده شده توسط پمپ، توسط شیر فشار شکن به مخزن بازمی گردد. با تحریک شیر، سیال به سیلندر رسیده و باعث حرکت رو به جلوی سیلندر می شود. با عدم تحریک، از آنجا که شیر 3/2 برگشت فنر میباشد، شیر به حالت اولیه خود برگشته و سیال از طریق آن به مخزن بازمی گردد. از این مدار بمنظور کنترل سیلندرهای مربوط به بالابرهای هیدرولیکی استفاده میشود.

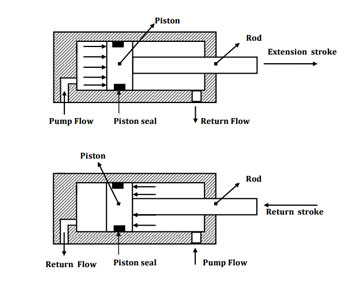

سیلندرهای هیدرولیک دو طرفه (Double Acting Cylinder)

سیلندرهایی هستند که بیشترین کاربرد را در هیدرولیک دارا میباشند. در این نوع سیلندر فشار میتواند به هر کدام از دریچهها، از دو طرف وارد شود. از آنجایی که این سیلندرها در هنگام عمل باز و بسته شدن سطوح نابرابری را نشان میدهند به سیلندرهای دیفرانسیل نیز معروف می باشند.

این اختلاف در سطح به این علت ایجاد میشود که سطح میله پیستون در زمان جمع شدگی، سطح پیستون را کاهش میدهد. از آنجایی که سیال بیشتری برای پرکردن قسمت پیستونی سیلندر در زمان باز شدن نیاز هست، عملکرد بطور چشمگیری کندتر انجام میپذیرد.

در طول عمل جمعشدگی، به علت کاهش حجم سیال جابجا شده توسط میل پیستون، همان مقدار جریان پمپاژ شده، سیلندر را سریعتر جمع می کند. اما سطح موثر کاسته شده در طول این عمل باعث ایجاد نیروی کمتری می شود.

سیلندر هیدرولیک دو کاره شامل پنج قسمت عمده به شرح زیر میباشد:

- دو درپوش با دو دریچه (یک در پوش عقبی و یک درپوش جلویی)

- لوله سیلندر

- پیستون و میل پیستون

نحوه ساخت سیلندر هیدرولیک:

درپوشها را میتوان با لحیمکاری و یا اتصالات پیچ و مهرهای به لوله سیلندر محکم کرد. سطح داخلی لوله سیلندر باید بسیار صاف و هموار باشد. تا مانع از حرکت نامطلوب میله پیستون و نشتی شود. معمولا از لولههای صیقل شده بدون شیار (لوله مانیسمان) استفاده میشود. در مواقعی که سیلندر به ندرت استفاده میشود و یا ممکن است با مواد خورنده و زنگزننده در تماس باشد؛ از فولاد ضد زنگ، آلومینیوم و یا برنج جهت ساخت قطعات سیلندر استفاده می شود.

پیستونها معمولا از چدن و یا فولاد ساخته شدهاند. پیستون نه تنها نیرو را به شافت منتقل میکند. بلکه باید به عنوان بلبرینگ لغزنده در لوله سیلندر عمل کرده و عایقی بین قسمتهای فشار بالا و فشار پایین ایجاد کند. عایقهای پیستون عموما بین پیستون و لوله سیلندر قرار دارند. هنگامی که نشتی کم باشد، به ندرت از عایقهای پیستون استفاده می شود.

نحوه نگهداری سیلندر

زمانی که شافت سیلندر در بیرون قرار دارد. در معرض آلودگیهای ناشی از ذرات معلق، رطوبت، خوردگی و زنگ زدگی قرار میگیرد. و هنگامی که شافت (میله پیستون) جمع میشود، این مواد را به داخل لوله برده و باعث ایجاد مشکل در داخل سیلندر میشود. به همین دلیل برای ساخت شافت معمولا از آلیاژ فولاد کرومدار استفاده میشود، که در برابر خوردگی و زنگزدگی مقاوم است.

بمنظور از بین بردن ذرات آلودگی این سیلندرها مجهز به پاککننده هستند که به درپوش انتهایی متصل است. در محیطهای خاک آلود از صیقل دهندههای خارجی برای جلوگیری از ورود آشغال استفاده میشود. برای جلوگیری از نشتی سیال در قسمت فشار بالای میله پیستون، یک حلقه عایق در پشت بوش نصب میشود.

در برخی از طرحها پاککننده بوش و حلقههای عایق همه یکجا به کار گرفته میشوند، تا نگهداری دستگاه آسانتر شود. میله پیستون معمولا در یک طرف به صورت قلاویز شده به پیستون متصل است. به منظور جلوگیری از نشتی در میله پیستون در پوشها عایقکاری میشوند.

یک نکته بسیار کاربردی در مورد سیلندر هیدرولیک

مادامی که شیر 2-4 اهرمی تحریک نباشد، فشار سیال باعث میشود تا سیلندر در داخل باقی بماند. همچنین فشار سیال از طریق شیر فشارشکن به مخزن باز میگردد. حال اگر چنانچه اهرم را تحریک نماییم، باعث میشود سیلندر به جلو رانده شود و در همان حالت باقی بماند. به محض رها کردن اهرم تحریک به دلیل وجود فنر شیر به حالت اولیه خود بازگشته و سیلندر به آرامی به داخل برمیگردد.

اما نکته بسیار مهمی که باید حتما در مورد آن دقت گردد: ایجاد فشار مضاعف در قسمت جلوی پیستون سیلندر میباشد، در حقیقت در این قسمت نیرو جک تبدیل میشود به: سطح مقطع پیستون * سطح مقطع شافت. مانند یک جک دیفرانسیلی که بسیار خطرناک و باعث پرتاب گلویی جک به همراه شافت و پیستون به بیرون میشود. برای جلوگیری از این مورد حتما میبایست از قطعات مرتبط با بالا بردن ایمنی مانند فشارشکن (ریلیف ولو) و… استفاده گردد.

ضربه گیری سیلندر:

ضربهگیرها معمولا از چدن و یا آلومینیوم ریخته شده ساخته شدهاند و باید ضربه سنگین بار را در منتهی علیه دو سر پیستون تحمل کنند. این بارها نه تنها از فشار سیال، بلکه از انرژی جنبشی قسمتهای حرکتکننده سیلندر هیدرولیک و بار ایجاد میشوند. با کار گذاشتن ضربه گیر روی قسمت داخلی درپوشها، میتوان از شدت این ضربهها کاست.

انواع پایه های سیلندر هیدرولیکی

انواع مختلفی از پایههای سیلندر وجود دارند. این گوناگونی، نگهدانده سیلندر را چند کاربردی میکند. دو سر میله پیستونها معمولا قلاویز شده هستند، تا مستقیما به بار، کلویس و اتصالات وصل شوند. این اتصالات قادرند تا یک حرکت خطی را به حرکت نوسانی و یا حرکت چرخشی تبدیل کنند. بعلاوه، اتصالات برای کاهش و ضربه سیلندر هیدرولیک مورد استفاده قرار میگیرند. برای اینکه این اتصالات، بدون تکان و همواره کار کنند، انواع پایههای سیلندر تولید شدهاند تا این امر میسر گردد.

طریقه نصب سیلندرها:

نکته : مشکل بار جانبی در سیلندرهای هیدرولیکی که به سبب عدم بالانس ایجاد میشود. یکی از مباحث مهم میباشد زیرا در عمر سیلندر و عملکرد آن اهمیت بسزایی دارد. در این راستا تولید کنندگان سیلندر سعی در کاهش یا از بین بردن این مشکل کردهاند. اما واقعیت این است که به دست آوردن بالانس صد درصد در سیلندرها تقریبا غیر ممکن است.

همچنین با توجه به نوع نصب سیلندر و ضرایب اطمینان، انتخاب شافت سیلندر متغیر و پیرو اصول استاندارد و ایمنی خود میباشد، مساله ی بسیار مهمی در انتخاب، ساخت و نصب میباشد.

در انتخاب سیلندرهای هیدرولیک موارد ذیل باید در نظر گرفته شود:

- حداکثر فشار کاری سیستم

- قطر پیستون و شافت سیلندر

- نیروی سیلندر

- حداکثر نیروی سیلندر

- طول کورس

- حداکثر سرعت

- نحوه نصب (بصورت عمودی یا افقی)

- وجود ضربه گیر

مشکلات اساسی در ارتباط با سیلندرهای هیدرولیک

- بارگذاری غیر محوری

- نصب نامناسب

- کمانش در میل پیستون

- محاسبات نادرست در شتابگیری و کاهش سرعت بار

- بارهای ضربهای سنگین

- نشتیهای داخلی و خارجی

- تقویت فشار ناخواسته

- سرعت و ترتیب حرکت نادرست

کاربرد دیگری از سیلندر میتواند برای انتقال بارهای سنگین در جهت های افقی و عمودی میباشد.

محاسبات نیرو و سرعت سیلندر هیدرولیک:

برای دستیابی به تناژ مورد نظر ابتدا سطح فشار کاری باید تعیین گردد. برای مثال فشار 120 bar در صنعت متداول میباشد. با توجه به فشار کاری و نیروی مورد نیاز، سطح مقطع سیلندر از رابطه ذیل تعیین میگردد:

(F(kgf)=P(bar) * A(cm2)

برای مثال برای دستیابی به ۵ تن نیرو در فشار bar 120 داریم:

(موجود سیلندر سایز)

5000=120*A>>A(مساحت) = 41.7cm2>>D(قطر) = 7.3cm>>D=8cm(موجود سیلندرسایز)

سرعت حرکت سیلندر، متناسب با دبی ورودی به آن تعیین میگردد. با توجه به نیاز سیستم، سرعت حرکت را طراح مشخص مینماید. معمولا تامین سرعتهای بیش از 0.1m / sec و کمتر از 0.1m/sec نیاز به تمهیدات خاص در سیستم دارد. سرعت سیلندر از رابطه ذیل حساب میشود:

(V(m/sec) =Q(lit/sec) /6 * A(cm2 )

برای مثال برای سرعت سیلندر با قطر cm 8 و دبی ورودی lit / sec 20 داریم.

A=50.24 >> V= 20/6X50. 24 = 0. 066 m/sec=6.6 cm/sec

در صورتیکه سرعت محاسبه شده مطلوب طراح نباشد؛ لازم است مقدار دبی کاهش یابد. برای مثال با ورود lit / sec 10 روغن به این سیلندر، سرعت نیز نصف میشود و تا 3/3 سانتیمتر بر ثانیه کاهش مییابد.

نکته: سیلندرها میتوانند با توجه به نوع سطح مقطع پیستون و وزنی که به آنها وارد میشودT جسمی را در حرکت عمودی بالا ببرند.

هیدروموتور (موتور هیدرولیک)

نوع دیگری از عملکنندههای هیدرولیکی که انرژی هیدرولیکی را به انرژی حرکتی (جنبشی) و به صورت حرکت دورانی تبدیل میکنند؛ موتورهای هیدرولیکی میباشد. هیدروموتور دارای قابلیت چرخش در یک یا دو جهت را دارند و از نظر طراحی شبیه به پمپهای هیدرولیکی بوده و به ۲ گروه اساسی تقسیم میشوند:

• موتورهای دنده ای – پره ای – ژیروتور

• موتورهای پیستونی (شعاعی محوری)

عملکرد موتور هیدرولیک چگونه است

بعضی از موتورهای هیدرولیکی را میتوان با چرخاندن محور خروجی توسط یک سیستم خارجی به پمپ تبدیل نمود. ولی با توجه به اهمیت نحوه استقرار اجزاء داخلی و آب بندها، تبدیل موتور هیدرولیکی به پمپ بدون مشورت با سازنده توصیه نمیگردد.

موتورهای هیدرولیکی به عنوان عمل کنندههای چرخشی طبقهبندی میشوند. اما واژه عملکننده چرخشی برای نوع خاصی از موتورها به کار میرود که چرخش آنها به کمتر از ۳۶۰ درجه محدود باشد. موتورهای هیدرولیکی برای انتقال نیروی سیال، از طریق حرکت خطی یا چرخشی استفاده میشوند. ساختار موتورها و پمپها نزدیک به هم میباشد. پمپ ها به عنوان انتقالدهنده انرژی عمل میکنند در حالیکه موتورها دقیقا عکس آنها عمل میکنند به این معنا که انرژی را از سیال گرفته و آن را به یک خروجی که کار مفید انجام میدهد، تبدیل می کنند.

به عبارت سادهتر بجای فشردن سیال که پمپ انجام میدهد سیال به سطح داخلی موتور فشار وارد کرده و گشتاور ایجاد میشود. از آنجایی که دریچههای ورودی و خروجی در موتور ممکن است تحت فشار قرار بگیرند اکثر موتورهای هیدرولیکی از خارج زهکشی شدهاند.

موتور هیدرولیک یا هیدروموتور یک محرک مکانیکی است که فشار و جریان هیدرولیک را به گشتاور و جابجایی زاویه ای (چرخش) تبدیل می کند. این به عنوان همتای چرخشی یک سیلندر هیدرولیک عمل می کند که به عنوان یک محرک خطی عمل می کند. هیدروموتورها معمولاً در ماشینهای هیدرولیک مدرن استفاده میشوند، جایی که از سیال هیدرولیک در مدارهای بسته استفاده میکنند.

اصل کار یک موتور هیدرولیک برعکس پمپ هیدرولیک است. انرژی هیدرولیک روغن را به انرژی مکانیکی، به ویژه حرکت چرخشی و نیرو، برای انجام کارهای مفید تبدیل می کند. راه اندازی یک موتور هیدرولیک معمولاً شامل یک مخزن، پمپ، موتور الکتریکی، شیر کمکی، شیرهای جهت و خود موتور هیدرولیک است. یک موتور الکتریکی پمپ را به حرکت در می آورد که به موتور هیدرولیک متصل است. سیال تحت فشار پمپ هیدرولیک با فشار دادن چرخ دنده ها، پیستون ها یا پره های موتور هیدرولیک، محور خروجی موتور را می چرخاند.

هیدروموتور را می توان برای کاربردهای درایو مستقیم با ظرفیت گشتاور کافی استفاده کرد، یا می توان آنها را در کاهش دنده برای نیازهای سرعت و گشتاور خاص ادغام کرد. آنها اغلب تحت شرایط چرخش و ترمز برگشت پذیر عمل می کنند. انواع مختلفی از موتورهای هیدرولیک وجود دارد، از جمله هیدرموتورهای پیستونی محوری، هیدروموتورهای پیستونی شعاعی، هیدروموتورهای دنده هیدرولیک و هیدروموتورهای پره هیدرولیک.

به طور کلی، هیدروموتور، محرک های چرخشی هستند که انرژی هیدرولیک را به نیروی مکانیکی تبدیل می کنند. آنها همراه با یک پمپ هیدرولیک برای ایجاد نیرو و حرکت برای بارهای خارجی حرکت می کنند. نوع خاص موتور هیدرولیک مورد استفاده بستگی به نیازهای کاربرد دارد و سبک ها و طرح های مختلفی برای مقاصد مختلف صنعتی و تجاری موجود است.

انواع هیدروموتور

موتورهای هیدرولیکی یا از نوع چرخشی محدود و یا چرخشی مداوم هستند. موتورهای چرخشی محدود به موتورهای دوران محدود معروفند. زیرا حرکت دوطرفه محدود ایجاد میکنند. موتورهای چرخشی مداوم (موتورهای هیدرولیکی)، همانطور که قبلا نیز اشاره شد انرژی را از سیال گرفته، دوران نامحدود ایجاد می کنند.

انتقال دهنده هیدرواستاتیکی سیستم های هیدرولیکی می باشند، که در آن یک پمپ، موتور هیدرولیکی را به حرکت در میآورد. بنابراین یک سیستم انتقال هیدرولیکی به سادگی نیروی حرکتی را به نیروی سیال تبدیل میکند و سپس نیروی سیال را به دوران مبدل میسازد.

هیدروموتور پیستونی محوری:

هیدروموتور پیستونی محوری نوعی موتور هیدرولیک است که انرژی هیدرولیک را به انرژی مکانیکی تبدیل می کند. این بر اساس اصل پیستون محوری طراحی شده است، جایی که مجموعه ای از پیستون ها به صورت دایره ای در اطراف یک محور محرک مرکزی چیده شده اند.

در اینجا ویژگی های کلیدی و اصول کار موتور پیستون محوری هیدرولیک آورده شده است:

- ساخت و ساز: موتور از یک محفظه با یک بلوک سیلندر و یک محور محرک چرخان تشکیل شده است. بلوک سیلندر شامل چندین محفظه پیستونی است که هر کدام دارای پیستونی است که آزادانه به داخل و خارج حرکت می کند.

- چینش پیستون: پیستون ها در جهت محوری چیده شده اند، یعنی به موازات محور محرک حرکت می کنند. آنها معمولاً توسط یک صفحه swash که صفحه ای شیبدار است که می تواند برای تغییر جابجایی پیستون ها تنظیم شود در جای خود نگه داشته می شوند.

- جریان سیال: سیال هیدرولیک از طریق دریچه ورودی به موتور می رسد و از طریق پورت های سوپاپ جداگانه وارد محفظه های پیستون می شود. فشار سیال، پیستون ها را به سمت بیرون هل می دهد و نیروی چرخشی روی محور محرک ایجاد می کند.

- چرخش: هنگامی که پیستون ها به سمت بیرون حرکت می کنند، بادامک ثابت یا در حال چرخش را فشار می دهند و باعث چرخش محور محرک می شوند. حرکت چرخشی به شفت خروجی یا هر ماشین متصلی منتقل می شود و امکان انجام کارهای مکانیکی را فراهم می کند.

- کنترل: جابجایی یا سرعت موتور را می توان با تنظیم زاویه صفحه swash کنترل کرد. تغییر زاویه صفحه swash طول حرکت پیستون ها را تغییر می دهد و در نتیجه جابجایی و سرعت موتور را تنظیم می کند.

- راندمان: موتورهای پیستون محوری به دلیل راندمان بالای خود شناخته می شوند، زیرا نیروهای پیستون به طور مساوی در اطراف محور محرک توزیع می شوند. این طراحی همچنین امکان خروجی گشتاور بالا و اندازه جمع و جور را فراهم می کند و آنها را برای کاربردهای مختلف مناسب می کند.

موتورهای پیستونی محوری معمولاً در سیستم های هیدرولیک برای ماشین آلات صنعتی، تجهیزات ساختمانی، نیروی محرکه دریایی و سایر کاربردهایی که نیاز به قدرت بالا و کنترل دقیق سرعت و گشتاور دارند، استفاده می شود.

شیرهای هیدرولیکی

شیرهای هیدرولیکی با کنترل جهت (شیر برقی) ، مقدار و فشار جریان مسیر، سرعت و نیروی سیلندر و یا هیدروموتور را تعیین می نمایند. در واقع شیر یک ابزار کنترلکننده است؛ که برای تنظیم میزان جریان سیال در خط لوله به کار میرود. شیر عموما از یک گذرگاه جریان که سطح جریان آن میتواند متغیر باشد، تشکیل شده است.

تحریک خارجی، با دست و یا توسط فعالکننده ای که به صورت پنوماتیکی ، الکتریکی و یا هیدرولیکی نصب گردیده و در ارتباط با برخی سیگنالهای موقعیتی میباشد، ایجاد میشود. این ترکیب شیر و فعالکننده را یک شیر کنترلکننده اتوماتیک مینامند. شیرها با توجه ساختمان داخلی آنها به دو گروه شیرهای سوپاپی و شیرهای کشویی تقسیم میشوند.

شیر برقی (شیر کنترل جهت)

شیر کنترل جهت تعیینکننده جهتی هستند که سیال در یک مدار طی میکند. به عبارت دیگر، این شیرها برای کنترل جهت جریان در یک مدارهیدرولیک استفاده میشوند. همچنین میتوان گفت که ابزاری است که باعث شروع، پایان و تغییر جهت جریان سیال میشود.یکی از بهترین برندهای شیر برقی هیدرولیک برند دوپلوماتیک (DUPLOMATIC) که مشاورین هیدرولیک ایسوا به عنوان نمایندگی Duplomatic ایتالیا قادر به ارائه تمامی محصولات این کمپانی با تضمین اصالت کالا و کوتاهترین زمان ممکن، می باشد.

شیر کنترل جهت یا شیر برقی در واقع تعیینکننده نوع طرح (باز و یا بسته) میباشد. نمونه کاربرد آنها در یک مدار فعالکننده است. یعنی جایی که جهت حرکت سیلندر هیدرولیکی یا یک موتور استفاده میشود.

اهمیت نمودار فشار در انتخاب و یا جایگزینی شیر برقی

نکته بسیار مهمی که باید در جایگزین کردن شیرهای کنترل جهت (شیر برقی) به آن توجه ویژه داشت ΔP (بازه فشار) آن شیر است، بعضا” دیده میشود علیرغم یکسان بودن سایز و فرمان هیدرولیک، شیر برقی جایگزین مانند شیر برقی قبلی کار نمیکند.

اما اهمیت توجه به این موضوع در هیدرولیک چیست؟

در واقع شیر کنترل جهت، وظیفه خود را انجام میدهد و سیال را به سمت مصرف کننده هدایت میکند. اما به علت یکسان نبودن ΔP شیر برقی قبلی و جدید، عملگر هیدرولیک (سیلندر، هیدروموتور و…) توانایی انجام کار مانند گذشته را نداشته و راندمان آن کاهش مییابد. به همین علت باید نوجه ویژه ای به ΔP شیرهای برقی داشت، زیرا در بهرهوری سیستم بسیار مهم است.

مدارهای هیدرولیکی وسط باز و وسط بسته

اکثر مدارهای هیدرولیکی به دو دسته وسط باز و وسط بسته تقسیم میشوند. نوع مدار معمولا مطابق با شیرهای کنترل جهت طراحی میگردد. در مدارهای وسط باز، جریان پمپ توسط شیر کنترل جهت به مخزن باز گردانده میشود. در این نوع مدار معمولا از یک پمپ ثابت جابجاکننده مثل پمپ دنده ای استفاده میشود.

اگر جریان در زمانی که شیر کنترل جهت در وضعیت خنثی (خلاص) یا مرکزی باشد و مسدود گردد، به شیر تخلیه فشار آورده و احتمالا گرمای بیش از حدی تولید میگردد. در مدار وسط بسته، جریان پمپ در شیر کنترل جهت، چه در وضعیت خنثی (خلاص) و چه در وضعیت مرکزی، مسدود میگردد. در این صورت از یک پمپ فشار متراکم مثل پمپ پیستونی یا یک مدار با پمپ ثابت استفاده میشود.

شیرهای راه دهنده

این شیرها وسیله ای جهت باز و بسته کردن مسیر جریان بوده که در اثر این عمل حرکت، شروع یا متوقف میشود.

تعاریف اولیه شیر هیدرولیک

موضع شیر: بیانگر حالت یا وضعیت شیر در آن حالت میباشد، برای مثال موضع باز یا موضع بسته

موضع سوئیچی: هر شیر توسط قسمت متحرکی مانند فنر میتواند موضع معینی به خود بگیرد، بطور مثال باز یا بسته. هر موضع سوئیچشده توسط یک مربع نمایش داده میشود. مربعهایی که در کنار هم قرار دارند، نشانگر تعداد موضعهای سوئیچی شیر مذکور میباشد. به طور مثال دو مربع یعنی دو موضع سوئیچی. مسیر و جهت جریان در داخل مربعها مشخص می گردد.

موضع سکون یا نرمال: به موضعی گفته میشود که شیر قبل از تحریک به خود میگیرد.

نحوه نام گذاری شیر هیدرولیک چگونه است

نام شیر بستگی به تعداد مواضع سوئیچی و تعداد دهانههای آن شیر دارد. به طور مثال شیر راه دهنده 2-3 (خوانده میشود سه دو) یعنی شیری که دارای ۳ دهانه و دو موضع سوئیچی میباشد. البته در موقع بیان نام شیر، حالت موضع سکون شیر نیز بیان میشود. برای مثال شیر 3-4 با موضع نرمال بسته انواع متداول شیرهای راه دهنده به صورت 2-2، 2-3، 2-4، 3-4 میباشد.

در ادامه به شیرهای کنترل جریان یا همان فلوکنترل میپردازیم، تا ببینیم دلیل استفاده این قطعه در هیدرولیک چیست

فلوکنترل (شیرهای کنترل جریان)

در هیدرولیک میزان جریان سیال توسط شیرهای کنترل جریان که به آن فلوکنترل هم میگویند، تنظیم میشود. این شیرها تنظیم کننده حجم روغنی هستند که به قسمتهای مختلف سیستم میرود. شیرهای کنترل جریان با سیگنال بدون پسخور در مواقعی که کنترل سرعت لازم نباشد مورد استفاده قرار میگیرند. شیرهای کنترل فشار با سیگنال پسخور به منظور ایجاد یک جریان ثابت استفاد میشوند. این شیرها به طور اتوماتیک تغییر فشار را تنظیم میکنند.

با استفاده از شیرهای کنترل جریان میتوان سرعت موتور یا سیلندر هیدرولیکی را مستقل از بارگذاری، کنترل نمود. در شیرهای کنترل جریان، یک میزانکننده فشار وجود دارد که اختلاف فشار AP را ثابت نگه میدارد. اما در شیر کنترل فشار، میزانکننده فشار از یک پیستون کنترل و یک فنر تشکیل شده است. فشار در ورودی شیر P1 است که توسط لبههای کنترل پیستون که به وسیله فنر تحت فشار است، به فشار P2 تقلیل مییابد.

فلو کنترل در چه موقعیتهایی در سیستم استفاده میشود

از شیرهای کنترل جریان، جهت تنظیم سرعت سیلندرها و موتورهای هیدرولیکی بوسیله تغییر میزان دبی ورودی یا خروجی آنها استفاده میشود. شیر کنترل جریان با باز و بسته کردن یک گلویی، مسیر عبور روغن را باز یا بسته مینماید. بسته شدن مسیر باعث افزایش فشار روغن عبوری میشود. فشار مورد نظر باعث باز شدن شیر فشارشکن هیدرولیک در ابتدای مسیر می گردد. در نتیجه روغن اضافی از طریق این فلوکنترل به مخزن باز میگردد.

از آنجا که این روغن با فشار تخلیه میشود، توان موجود در آن تبدیل به گرما شده و باعث افزایش دمای روغن میگردد. سرعت تنظیم شده توسط شیرهای گلویی ساده تابع بار و تغییرات فشار میباشد و در صورت کاهش مقدار بار متحرک، سرعت افزایش مییابد و در نتیجه نمیتوان سرعت ثابتی بدست آورد.

انواع فلوکنترل هیدرولیک

دونوع فلوکنترل وجود دارد که در بخش زیر به آنها اشاره میشود :

۱) فلوکنترل سوزنی و یا گلویی Needle Valve

2) فلوکنترل سوزنی با پایلوت Needle valve with check valve

البته یکی از رایج ترین مشکلاتی که در شیرهای کنترل جریان (فلو کنترل) متداول است، ایجاد افت فشار در سیستم میباشد که برای جلوگیری از افت فشار، میتوان از فلو کنترل های دارای جبرانکننده فشار استفاده کرد.

فشارشکن هیدرولیک

این نوع شیرها که از آنها به عنوان فشارشکن هیدرولیک نیز نام برده میشود، سیستم را در برابر فشار بالایی که به واسطه کاهش سیال و زیاد شدن حجم ناگهانی جریان که به دلیل باز و یا بسته شدن شیرها ایجاد میگردد محافظت میکند. شیرهای تخلیه فشار، کاهش فشار، متوالی، تخلیه بار و متعادلکننده، ایجاد فشار را در هیدرولیک کنترل میکنند.

زیاد شدن ناگهانی جریان فشار، باعث افزایش آنی فشار تا چهار برابر سیستم نرمال میگردد. به این دلیل وجود شیرهای کنترل فشار (فشارشکن) در هر مدار هیدرولیکی اجباری میباشد. در ضمن ابزارهای هیدرولیکی مثل ضربه گیرها بگونهای طراحی شدهاند که افزایش فشار را کنترل کرده و همچنین ضربههای هیدرولیکی را در سیستم کاهش میدهند.

انواع فشارشکن هیدرولیک

فشارشکن هیدرولیک در انواع مختلفی وجود دارد: فشارشکن مادولار یا فشارشکن زیر شیری، فشارشکن برقی، فشارشکن برقی بلوکی، فشارشکن لوله ای، فشار شکن سر راهی، فشارشکن in-line، فشارشکن دستی و فشارشکن پروپرشنال و...

همچنین شیرهای کنترل فشار (فشارشکن) دارای دو مدل Direct Oprerated و Pilot Operated هستند:

1- فشارشکن های Direct Operated برای دبی های پایین تا 140 لیتر بر دقیقه طراحی شده اند و از خواص این نوع فشارشکن ها میتوان به عکس العمل سریع آنها در زمان نشتی روغن، جهت کنترل فشار تنظیمی میتوان اشاره کرد.

2- فشارشکن های Pilot Operated که مناسب دبی های بالا بوده و بعلت ساختار طراحی آن دارای دقت و حساسیت بالاتری نسبت به شیرهای کنترل فشار Direct می باشند.

شیر کاهنده فشار (رگولاتور فشار)

دلیل استفاده از این ولو هیدرولیک در هیدرولیک چیست و چه زمانی استفاده میشود؟

در واقع از این نوع شیر زمانی استفاده میشود که چندین رنج متفاوتی از فشار در سیستم مورد نیاز باشد، برای آنکه فشار ورودی به مصرف کننده را تقلیل داده و به حد پایین تر برسانیم و همچنین برای اینکه فشار خروجی همیشه حتی در مقابل نوسانات فشار ورودی در حد معینی ثابت بماند، از شیر کاهش دهنده فشار استفاده میگردد.

شاید از خود بپرسید با وجود فشارشکن، استفاده از این قطعه در هیدرولیک چیست؟ اما در ادامه دلیل الزام استفاده از این قطعه در برخی از سیستمها مشخص میگردد.

نحوه عملکرد شیر کاهنده فشار (Reducing)

این شیر با فشار به سمت پایین فعال میگردد و هرچه فشار به دیسک تنظیم، فشار شیر بیشتر شود سعی در بستهشدن، سریعتر می باشد. هنگامی که فشار پایینتر از حد تنظیم شیر باشد، سیال به صورت آزاد از ورودی به خروجی جریان مییابد. همانطور که در نماد این شیر نیز دیده میشود، یک مجرای داخلی از خروجی وجود دارد که فشار خروجی را به انتهای دیسک در جهت عکس فنر منتقل میکند.

زمانی که فشار به سمت پایین دیسک از حجم فشار فنر بیشتر میشود، دیسک به سمت بالا حرکت کرده تا مجرای خروجی را مسدود کند. بنابراین فقط مقدار جریان لازم برای نگهداری فشار از پیش تنظیم شده، از خروجی عبور می کند. اگر شیر کاملا بسته شود، نشتی که از دیسک عبور می کند سبب می گردد که فشار به سمت پایین، بیشتر از فشار تنظیم شده فنر باشد. ایجاد یک خط تخلیه مستمر به مخزن از این امر جلوگیری می کند.

انواع شیر کاهنده فشار (Reducing)

نکته: شیر کاهش دهنده فشار دارای دو نوع Normally Open (در حالت عادی باز) و Normally Close (در حالت عادی بسته) میباشد. که در بخش زیر نوع Normaly Open توضیح داده شده است.

در شیرهای کاهش دهنده فشار، بدون خط تخلیه به مخزن، فشار کاری در خط B ثابت نگه داشته میشود، جریان از طریق خط A وارد شده و با عبور از مجرای حلقوی دو پیستون به B هدایت میشود، در نتیجه فشار جریان در خروجی B کوچکتر از خط A خواهد بود با افزایش فشار در خط B و انتقال آن از طریق خط کنترل به زیر دیسک، دیسک بالاتر رفته و در نتیجه مجرا تنگ تر میشود با تنگتر شدن این مجرا فشار در خط B مجددا کاهش مییابد.

برعکس با کاهش فشار در خط B مجرای حلقوی بزرگتر شده تفاوت بین خروجی و ورودی مجددا تنظیم میگردد. ممکن است فشار در خط B آنچنان افزایش یابد که مجرای حلقوی کاملا بسته شده و کار شیر مختل گردد.

شير تابع فشار

زمانی که در هیدرولیک فشار به حد معینی برسد، شیر تابع فشار موجود در مسیر در اثر تبعیت از فشار باز شده و اجازه عبور جریان را به قسمتهای دیگر سیستم میدهد. در حالت تحریک نرمال، سیال به مخزن برمی گردد، زیرا همانطور که در شیر 3-4 مشاهده میشود، بین ورودی، پمپ و مخزن ارتباطی برقرار میباشد. حال اگر شیر را توسط اهرم تحریک نماییم، در همانگونه که در شیر فشارشکن مرور گردید، سیال مستقیما وارد سیلندر شده و از طرف دیگر سیال به مخزن باز میگردد.

چگونه میتوان از این شیر هیدرولیک بعنوان ضربهگیر استفاده نمود

با غیرفعال نمودن اهرم شیر به حالت تحریک سمت راست خود رفته و از آنجا که به همراه شیر فشارشکن، یک شیر یکسو کننده به کار رفته است، زمانی سیلندر به طرف پایین از این طریق به مخزن ریخته میشود که فشاری بر پشت این شیر باشد، بنابراین از این شیر میتوان به عنوان ضربهگیر استفاده نمود.

شیر فشارشکن به منظور شیر برگشتی مورد استفاده در مدار زیر میباشد و زمانی که فشار از حد تعیین شدهای بیشتر شود، مسیر عبور سیال به مخزن را برقرار میسازد که این عمل میتواند زمانی که سیلندر به انتهای کورس خود رسیده باشد و همچنان شیر 3-4 تحریک باشد اتفاق بیفتد.

شیر بی بار کننده

این شیر، جریان ارسالی از پمپ های جابجایی مثبت را در مواقعی که هیدرولیک تحت فشار نیست، در فشار صفر به مخزن تخلیه نموده و مصرف توان و اتلاف حرارتی ناشی از تخلیه سیال از طریق شیر اطمینان، در فشار بالا را میکاهد.

دلیل استفاده شیر بی بار کننده هیدرولیک چیست:

• در کاربردهایی که فشار کم با سرعت بالا نیاز باشد.

• در کاربرهایی که در آن جریان کم و فشار بالا نیاز باشد.

شیر بی بار کننده نقشی مانند شیر کنترل فشار را ایفا مینماید. این نوع دو شير تقريبا ظاهری شبیه به هم دارند با این تفاوت که شیر کنترل فشار از طریق خط خود تحریک میشود در حالی که شیر بی بار کننده می تواند از میسر دیگری تحریک شود.

دو عملکرد اصلی شیرهای بی بارکننده به شرح زیر میباشد:

• حفاظت از دستگاه محرک(Prime Mover)

• ذخیره انرژی

شیرهای بی بار کننده، معمولا در سیستمهایی که دارای دو پمپ میباشند مورد استفاده قرار میگیرند، که یکی از این پمپ ها میتواند نقش جبرانکننده را برعهده داشته باشد.

شیرهای ترتیبی (Sequence Valve)

همانگونه که از نام این شیرها مشخص است، این شیرها زمانی مورد استفاده قرار میگیرند که فرآیند ترتیبی باشد. در فرآیندهای ترتیبی یک عملکرد انجام شده و بعد از اتمام آن، عملکرد دیگری اجرا میشود، به عنوان مثال در سیستم زیر در مرحله اول، حتما میبایست که قطعه کار مابین دو گیره قرار گیرد که عمل نگه داشتن آن توسط یک سیلندر و در ادامه کار، سیلندر بعدی، قطعه کار را خم نماید، در صورتی که قطعه توسط سیلندر اول نگه داشته نشود، به هیچ وجه مرحله دوم صورت نمیپذیرد.

نحوه عملکرد شیرهای هیدرولیک ترتیبی

شیرهای الکتروهیدرولیک متداول با سولنوئیدهای AC دارای عملکرد دیجیتالی (1-0) میباشند. به گونهای که متناظر با وضعیت قطع و وصل سولنوئید، اسپول در یک موقعیت خاص استقرار مییابد. برای مثال یک شیر کنترل جهت دو راهه – دو وضعیتی، با تحریک سولنوئید در وضعیت کاملا باز یا کاملا بسته قرار میگیرد.

این نوع عملکرد دیجیتالی، باعث ایجاد ضربات فشاری و جریانی در مدار هیدرولیک میشود. در شیرهای پروپرشنال و سروو برای رفع مشکلات فوق، از نیروی ناشی از بوبین یک سولنوئید DC یا موتورهای مخصوص استفاده میشود. این شیرها در انواع کنترل جهت، کنترل دبی و کنترل فشار در رنج وسیعی وجود دارند.

فیلتر هیدرولیک

اولین سوالی که به ذهن ما خطور میکند، این است کاربرد فیلتر در هیدرولیک چیست و چرا در یک سیستم و یونیت دارای اهمیت بسیار است، حال با توضیح زیر کمی با این اهمیت آشنا میشویم:

فیلتر هیدرولیک (فیلتر هیداک) وسیلهای است که قادر به جدا سازی ذرات میکرونی غیرقابل حل در سیال میباشد. فیلترها بسیار ظریفتر از صافیها عمل کرده و در نقاط مختلف مدار، قابل نصب میباشد. کارتریجهای فیلتر دارای عناصر قابل تعویضی هستند که از پلاستیک، کاغذ و یا سیم ساخته میشوند.

فیلتر هیدرولیک چه کاری انجام میدهد

این ابزار، ذرات زاید را میگیرند و آنها را در ورودی فیلتر جمع میکنند و زمانی که پر شدند، تعویض میشوند. اندازه ذراتی که توسط فیلترها جدا میشوند براساس میکرون محاسبه میگردند. فیلترها قادرند ذراتی به کوچکی یک میکرون را جدا کنند.

نکته : بسیاری از عملکردهای نامناسب در هیدرولیک ناشی از روغنهای بسیار کثیف میباشد.

نکته : نسبت بتا مقیاسی است برای کارایی یک فیلتر. به عبارتی تعداد ذرات جریان رو به بالا از فیلتر که بزرگتر از نسبت میکرون فیلتر هستند تقسیم بر تعداد ذرات اور جریان رو به پایین از فیلتر است که این واحد بزرگتر از نسبت میکرون میباشد، فیلتر که نسبت بتای کمتری داشته باشد، از کارایی کمتری برخوردار است. زیرا ذرات بیشتری از آن عبور میکنند.

درجه تمیزی سیال در هیدرولیک بر اساس چیست

تمیزی سیال براساس استانداردهای NAS ISO و SAE تعیین میگردد، ISO4406 با استفاده از سیستم شمارش دوگانه مشخصکننده درجه آلودگی است. اولین شماره به تعداد ذرات بالای پنج میکرن و در هر 100mL سیال و دومین شماره به تعداد ذرات بالای ۱۵ میکرون در هر 100mL روغن اشاره میکند.

فیلتر بای پس (ByPass Filter)

در این فیلتر هیدرولیک، عملکرد محفظه هواگیری در هیدرولیک جلوگیری از ورودی ذرات معلق در هوا است که بر اثر سطح منبع به سیستم کشیده میشوند.

قطعاتی مانند شیرهای خود مهار که بلافاصله بعد از فیلتر به طرف پایین تعبیه شدهاند. به واسطه فیلترهای فشار از سائیدگی و مشکلات ناشی از گرفتگی با گل و لای در امان هستند.

این فیلترهای فشار به گونه ای طراحی شدهاند که ارتعاشات بالای پمپ و فشار سیستم را تحمل کنند.

لازم به ذکر است، در خصوص برندهای مربوط به فیلتر برند hydac یا هیداک از برترین و معتبرترین برندها در خصوص فیلترینگ می باشد.

فیلتر برگشت

فیلترهای خط برگشت، زمانی که سیال به تانکر باز میگردد از ورودی ذرات ریز جلوگیری میکنند. فیلتر خارج از مدار که به حلقه تصفیه نیز معروف است، بخصوص زمانی که فیلتر هیدرولیک بکار میرود که گردش سیال در طول فیلتر خط برگشتی در حداقل باشد.

مزیت اصلی این فیلترها انعطافپذیری است که در محل استقرارشان ایجاد میکنند. از آنجایی که این فیلترها مستقل از سیستم میباشند، محل قرارگیری آنها در مدار هیدرولیکی میتواند بگونهای باشد که سرویسدهی به راحتی انجام پذیرد.

فیلتر فشار

برخی از فیلترها به گونهای طراحی شدهاند که در خط فشار قرار میگیرند و معمولا فیلترها در سیستمهایی بکار میروند که قطعات فشار بالا مانند شیرها نسبت به پمپ ها به مراتب حساستر به آلودگیها باشند.

فیلترهای خط برگشت در سیستم هایی کاربرد دارند که منبع بزرگ نباشد تا آلودگیها تهنشین شوند. یک فیلتر خط برگشتی در سیستمهایی مورد نیاز است که پمپها با تغییرات محدود جریان و بازدهی بالا باشند.

سه روش اساسی فیلتر کردن در سیستمهای هیدرولیک چیست:

روش اول: این نوع معمولا شامل یک فلز، یک صفحه پارچهای با تعدادی دیسک فلزی است که توسط فاصلهبندهای نازک جدا شده اند.

روش کاغذی: این فیلترها مشبک بوده و شامل موادی مانند کاغذ، خمیر چوب، پارچه، سلولز و پنبه نسوز میباشند. فیلترهای کاغذی معمولا شامل یک رزین بوده تا فشار اضافی را تحمل کند. در این نوع فیلتر، ذرات به هنگام عبور سیال جذب میشوند در نتیجه این روش برای فیلتر کردن ذرات بسیار ریز بکار میرود.

روش جاذب: جذب، یک پدیده سطحی است و به معنای چسبیدن ذرات به سطح فیلتر میباشد، بنابراین قدرت چنین فیلتری بستگی به مقدار مساحت سطح موجود دارد. مواد جاذب مورد استفاده شامل خاک رس فعال شده و کاغذ شیمیایی شده میباشند.

معیارهای طراحی و انتخاب فیلتر

- میزان حساسیت اجزاء بکار گرفته شده در هیدرولیک به ذرات خارجی

- تعیین میزان دبی

- اختلاف فشار مجاز

- سازگاری مواد فیلتر با روغن مورد استفاده

- دمای کاری

- ویسکوزیته روغن

در تعیین سایز فیلتر موارد ذیل در هیدرولیک در نظر گرفته می شوند

- میزان آلودگی محیطی که سیستم در آن قرار دارد.

- میزان مراقبت و سرویس دستگاه و یا یونیت هیدرولیک

- دمای کاری روغن

- سایز فیلتر ورودی روغن مربوط به پمپ، معمولا ۳ تا ۴ برابر دبی پمپ انتخاب می شود.

آکومولاتور هیدرولیک چیست

مهمترین مساله، این است که کاربرد آکومولاتور در هیدرولیک چیست، اما بهتر است از این مساله غافل نباشیم که آکومولاتور در بسیاری از موارد از ایجاد بسیاری از مشکلات در هیدرولیک جلوگیری میکند و نقش بسزایی در جلوگیری از افت فشار دارد، در ادامه بیشتر با این قطعه آشنا خواهیم شد.

آکومولاتور هیدرولیکی بعنوان یک منبع ثانویه، با ذخیره پتانسیل سیال غير قابل تراکم تحت فشار قرار گرفته توسط عامل خارجی میتواند در هنگام نیاز، مورد استفاه قرار گیرد.

به منظور ذخیرهسازی انرژی از مکانیزمهای وزنه ای، فنری، و یا گازی استفاده میشود. ولیکن در بیشتر موارد از گاز نیتروژن که بیخطر است استفاده میشود.

انواع آکومولاتور

آکومولاتور به سه دسته کلی زیر تقسیم میگردد:

آکومولاتور پیستونی : در این نوع از آکومولاتورها یک پیستون متحرک محفظههای گاز و روغن را از هم جدا میکند. برای افزایش ظرفیت ذخیرهسازی میتوان به محفظه گاز کپسول های نیتروژن متصل نمود.

آکومولاتور دیافراگمی : برای ذخیرهسازی حجمهای کم بین 0.1L تا 4L مورد استفاده قرار گرفته و دارای یک پرده دیافراگم به شکل نیم کره میباشد.

آکومولاتور تیوبی : در این نوع از آکومولاتورها، نیتروژن به وسیله یک بادکنک لاستیکی از مایع هیدرولیک جدا میشود. یک سوپاپ از ایجاد مزاحمت به وسیله بادکنک لاستیکی به هنگام خروج مایع هیدرولیک از آکومولاتور جلوگیری میکند.

کاربردهای آکومولاتور در مدار هیدرولیک چیست

آکومولاتورها اساسا در موارد زیر مورد استفاده قرار میگیرند:

1- به عنوان منابع کمکی نیرو در هیدرولیک

استفاده از آکومولاتور برای این منظور در هیدرولیک چیست

این مشخصه یکی از کاربردهای متداول یک آکومولاتور میباشد. در این کاربرد هدف آکومولاتور ذخیره پخش روغن توسط پمپ در طول سیکل میباشد. آکومولاتور در موقع نیاز روغن ذخیره شده را آزاد میکند، تا سیکل تکمیل گردد.

به عبارتی به عنوان منبع دوم نیرو به پمپ های هیدرولیک کمک میکند.

در این عملکرد، یک شیر چهارراه همزمان با آکومولاتور مورد استفاده قرار میگیرد. هنگامی که شیر چهارراهه به صورت دستی فعال میشود، روغن از آکومولاتور به طرف قسمت خالی انتهای سیلندر جریان مییابد. این حرکت باعث انبساط پیستون تا پایان ضربه میشود.

وقتی که سیلندر در وضعیت کاملا منبسط قرار میگیرد؛ پمپ ، آکومولاتور را شارژ میکند، سپس شیر چهارراهه غیرفعال شده تا سیلندر به حالت جمعشدگی برگردد. روغن از پمپ و آکومولاتور جریان مییابد تا سیلندر سریعتر جمع شود. این روشی است که آکومولاتور به عنوان منبع کمکی نیرو عمل میکند.

2- ترمیمکننده نشتی در یونیت هیدرولیک

در این کاربرد، آکومولاتور به عنوان ترمیمکننده عمل می کند. به عبارتی، هرگونه اتلافی که ناشی از نشتی داخلی یا خارجی در طول زمان انبساط ممکن است بوجود بیاید را جبران میکند. البته زمانی که سیستم در فشار قرار دارد نه هنگامی که عمل میکند.

پمپ، آکومولاتور و سیستم را تا زمانی که حداکثر تنظیم فشار بر روی سوئیچ فشار تامین گردد شارژ میکند، اما وظیفه این قطعه در زمان عدم عملکرد مناسب هیدرولیک چیست

زمانی که سیستم عمل نمیکند، لازم است که فشار تنظیم شده نگه داشته شود تا آکومولاتور روغن نشتی را به سیستم برساند. نهایتا” هنگامی که فشار پمپ های هیدرولیک به کمتر از حداقل فشار تنظیم شده برسد، پمپ بطور اتوماتیک شروع به شارژ مجدد سیستم میکند. این حرکت سبب ذخیره نیروی الکتریکی و کاهش دما در سیستم میشود.

3- ضربهگیر هیدرولیکی در سیستم

اهمیت ضربهگیری در هیدرولیک چیست

یکی از کاربردهای مهم صنعتی آکومولاتور، از بین بردن یا کاهش ضربههای هیدرولیکی فشار بالاست.

ضربه هیدرولیکی (یا چکشی) براثر ایست یا کاهش ناگهانی جریان سیال هیدرولیکی، در سرعت بالا در خطوط لوله ایجاد میگردد.

ضربه هیدرولیکی، موج فشردهای را در محل شیر انسداد سريع بوجود میآورد. این نوع موج در طول لوله حرکت میکند تا انرژی آن بطور کامل با سایش از بین برود. ارتعاش یا موج فشار بالای ایجاد شده تدریجا” به قطعات هیدرولیک (محصوصا پمپ های هیدرولیک) صدمه وارد میکند. نصب یک آکومولاتور نزدیک به شیر انسداد سریع میتواند به عنوان سرکوبکننده موج عمل کند و این ارتعاشات فشار بالا را کاهش دهد.

پمپ های هیدرولیک

پمپ های هیدرولیک، پمپ هایی هستند که با استفاده از نیروی مایعات، مانند روغن هیدرولیک، برای انتقال نیروی به کاربردهای مختلف استفاده می شوند. این پمپ ها در بسیاری از صنایع، از جمله صنایع نفت، گاز، خودرو، هواپیما، کشتی سازی، ماشین آلات سنگین، و صنایع تولید برق استفاده می شوند.

در پمپ های هیدرولیک، سیال به عنوان یک ماده جهت ایجاد فشار و حرکت استفاده می شود که برای انتقال نیرو، از فشار بالا استفاده می کند. این مایع، درون یک جعبه قرار دارد که به آن قسمت پمپ گفته می شود. پمپ های هیدرولیک می توانند به صورت هیدرولیکی یا پنوماتیکی عمل کنند.

برخی از کاربردهای پمپ های هیدرولیک عبارتند از:

پمپ های هیدرولیک با توجه به نوع کاربرد و بر اساس اصول طراحی، به چندین نوع مختلف تقسیم می شوند، از جمله پمپ های دنده ای، پمپ های پیستونی (شعاعی و محوری-شعاعی و پمپ های دیافراگمی.

انواع پمپ

انواع مختلفی از پمپ های هیدرولیک وجود دارد که عبارتند از:

پمپ های دنده ای: این پمپ ها از چرخ دنده های به هم پیوسته برای پمپاژ سیال استفاده می کنند.

پمپ های پره ای: پمپ های پره ای از یک سری پره ها استفاده می کنند که در داخل یک حفره می چرخند تا مکش و سیال پمپاژ کنند.

پمپ های پیستونی: پمپ های پیستونی از یک یا چند پیستون برای پمپاژ سیال استفاده می کنند.

پمپ های اسکرو: پمپ های اسکرو از دو یا چند پیچ بهم پیوسته برای پمپاژ سیال استفاده می کنند.

پمپ های پیستونی شعاعی: پمپ های پیستونی شعاعی از چندین پیستون که به صورت شعاعی در اطراف یک محور محرک مرکزی قرار گرفته اند برای پمپاژ سیال استفاده می کنند.

پمپ های محور خم شده: پمپ های محور خم از پیستون هایی استفاده می کنند که با زاویه ای نسبت به محور محرک نصب می شوند و یک محور چرخش خمیده ایجاد می کنند.

پمپ های دیافراگمی: پمپ های دیافراگمی از یک دیافراگم انعطاف پذیر برای پمپاژ سیال استفاده می کنند.

هر نوع پمپ ویژگی ها و مزایای منحصر به فرد خود را دارد و انتخاب پمپ به نیازهای کاربردی خاص بستگی دارد.

فرمان هیدرولیک چیست

فرمان هیدرولیک در واقع یک سیستم قدرتمند است که توسط بسیاری از خودروها و دستگاههای صنعتی استفاده میشود. در این سیستم، انرژی که توسط فرمانگر تولید میشود، توسط یک پمپ به انرژی هیدرولیک تبدیل میشود. سپس، این انرژی هیدرولیک توسط سیلندرها به عنوان نیروی فشاری به بخشهای مختلف سیستم فرمان هدایت میشود.

در سیستم فرمان هیدرولیک، مخزن روغن نیز برای حفظ سطح روغن در سیستم و همچنین خنک کردن روغن به کار میرود. از آنجایی که سیستم فرمان هیدرولیک به طور معمول در خودروهای سنگین و نیرومند استفاده میشود، باید توانایی برخورد با فشارهای بالا و همچنین ظرفیت حرکتی بالایی داشته باشد.

سیستم فرمان هیدرولیک بسیار موثر و دقیق است و به رانندگان این امکان را میدهد که با تلاش کمتر و با حرکات صاف و قابل پیشبینی، خودرو را کنترل کنند. همچنین، سیستم فرمان هیدرولیک کمک میکند که فشار و تنش در دست و زانوهای راننده کاهش یابد و احساس راحتی بیشتری را برای راننده ایجاد میکند.

تعویض روغن هیدرولیک

تعویض روغن هیدرولیک بستگی به نوع سیستم و تجهیزات مورد استفاده دارد. در اینجا چند مرحله کلی برای تعویض روغن هیدرولیک آورده شده است:

آیا در فرآیند تعویض روغن هیدرولیک نیاز به اسیدشویی مهم است؟

اگر روغن هیدرولیک قدیمی در مخزن قبل از تعویض، آلایندههایی مانند ذرات، آب و مواد شیمیایی را در خود داشته باشد، ممکن است لازم باشد از اسیدشویی استفاده کرد. اسیدشویی یک فرایند شیمیایی است که برای پاکسازی سطوح فلزی از آلایندههایی مانند رسوبات، خوردگی، زنگ زدگی، روغن و چربی استفاده میشود.

به عنوان مثال، اگر در سیستم از یک پمپ باشد، در صورتی که آن پمپ قبلاً در مخزن روغن استفاده شده باشد، ممکن است روغن هیدرولیک قدیمی درون آن باقی بماند. این روغن قدیمی ممکن است آلوده به ذرات، آب و مواد شیمیایی باشد که ممکن است به موجب حفرههای کوچک در سطح داخلی پمپ، باقی بماند. در این صورت، ممکن است لازم باشد که از اسیدشویی برای پاکسازی پمپ استفاده کنید.

بنابراین، اسیدشویی میتواند یک فرآیند مهم در تعویض روغن هیدرولیک باشد، اما لازم نیست در همه موارد از آن استفاده شود. این بستگی به شرایط و میزان آلودگی روغن قبلی و نوع تجهیزات هیدرولیکی دارد. بهتر است دستورالعملهای سازنده تجهیزات را برای تعویض روغن هیدرولیک دنبال کنید و در صورت لزوم با یک متخصص مشورت کنید.

مکانیک چیست

در این قسمت ما فقط به مکانیک سیالات می پردازیم که به شرح زیر است:

مکانیک سیالات مطالعه سیالات (مایعات، گازها و پلاسماها) و نیروهایی است که بر آنها وارد می شود. این شاخه ای از فیزیک است که به خواص سیالات در حال حرکت و استراحت می پردازد. مکانیک سیالات نقش مهمی در بسیاری از کاربردهای مهندسی، از جمله طراحی هواپیما، کشتی، خطوط لوله و توربینها ایفا میکند.

مکانیک سیالات شامل مطالعه جنبه های مختلف رفتار سیال از جمله حرکت سیال، فشار و انرژی است. حرکت یک سیال را می توان با استفاده از مفهوم سرعت، که نرخ تغییر موقعیت یک ذره سیال نسبت به زمان است، توصیف کرد. فشار سیال نیرویی است که سیال در واحد سطح اعمال می کند و می توان آن را با استفاده از معادلاتی مانند معادله برنولی توصیف کرد.

برخی از حوزه های مهم مکانیک سیالات عبارتند از آیرودینامیک، هیدرودینامیک و رئولوژی. آیرودینامیک به مطالعه حرکت هوا در اطراف اجسام می پردازد، در حالی که هیدرودینامیک بر حرکت مایعات، به ویژه در حضور امواج و تلاطم تمرکز دارد. از سوی دیگر، رئولوژی با تغییر شکل و جریان مواد، به ویژه سیالات غیر نیوتنی مانند پلیمرها و کلوئیدها سر و کار دارد.

همانطور که قبلاً اشاره شد، مکانیک سیالات به رفتار سیالات مربوط می شود که می توانند به طور کلی به عنوان مایع یا گاز طبقه بندی شوند. سیالات با توانایی آنها در جریان و تغییر شکل تحت یک نیرو یا تنش اعمال می شود. این رفتار با مفهوم ویسکوزیته توصیف می شود که معیاری برای مقاومت سیال در برابر جریان است.

انرژی یک مفهوم مهم در مکانیک سیالات است، زیرا در طول جریان سیال حفظ می شود. در مکانیک سیالات، انرژی می تواند به شکل انرژی جنبشی، انرژی پتانسیل یا انرژی فشار باشد. انرژی کل یک سیال در یک نقطه معین را می توان با استفاده از مفهوم کل هد توصیف کرد که مجموع انرژی جنبشی، انرژی پتانسیل و انرژی فشار سیال در آن نقطه است.

مکانیک سیالات کاربردهای عملی زیادی به ویژه در مهندسی دارد. به عنوان مثال آیرودینامیک مطالعه حرکت هوا در اطراف اجسام است و در طراحی هواپیما و توربین های بادی استفاده می شود. هیدرودینامیک مطالعه حرکت سیالات به ویژه در حضور امواج و تلاطم است و در طراحی کشتی ها و سازه های فراساحلی استفاده می شود.

سایر زمینه های مهم مکانیک سیالات شامل رئولوژی است که با تغییر شکل و جریان مواد، به ویژه سیالات غیر نیوتنی مانند پلیمرها و کلوئیدها سروکار دارد. مکانیک سیالات همچنین نقش کلیدی در درک پدیده هایی مانند سیال شدن، کاویتاسیون و امواج ضربه ای ایفا می کند.

به طور کلی، مکانیک سیالات یک حوزه مطالعاتی جذاب با کاربردهای عملی بسیاری در مهندسی، فیزیک و سایر زمینه ها است.

شیر برقی Duplomatic | پرشر سوئیچ دوپلوماتیک | فیلتر المنت | فشارشکن دوپلوماتیک | شیر پروپرشنال Duplomatic | کارت پروپرشنال Duplomatic